19/04/2018. MAQUINARIA.

La aplicación de fertilizante con la siembra será cada día menos decisiva en la compra de una sembradora. Los productores entendieron que el fertilizante que se aplica con la sembradora es en baja dosis y es un fertilizante con efecto arrancador. A futuro, el nitrógeno se aplicará de otra forma y el arrancador en base a fósforo y algo de azufre y ocasionalmente un micronutriente se aplicará en su gran mayoría en soluciones líquidas en la línea de siembra o en micro granulado concentrado. Aunque cabe aclarar que en el 2016 todavía el mercado solicitó sembradoras con fertilizante arrancador en la línea y muy poco de doble fertilización.

El fertilizante que se requiere en un lote para elevar su contenido crítico de fósforo no se aplicará con sembradoras y menos en banda, se aplicará al voleo y en forma uniforme en cobertura total, de allí el crecimiento de las ventas de fertilizadoras al voleo.

El requerimiento de máquinas con mayor capacidad operativa durante la implantación tiene su correlato en la disponibilidad de sembradoras que proponen una cobertura más amplia y lotes más grandes por una ganadería intensificada y el proceso de globalización fatal que elimina muchos pequeños y medianos productores. Si bien la mayor participación de la oferta todavía se ubica en versiones de 3 a 6 metros, el 37% de los modelos dispone de versiones de más de 10 metros de ancho de labor.

Respecto a la configuración, la mayoría de los equipos se orientó hacia el rumbo que marcó la soja. En esta línea, se fueron desarrollando máquinas apropiadas para implantaciones a menor distancia entre hileras. Un 66% de los modelos relevados cuenta con configuraciones a 17,5 cm, generalmente combinadas en surcos intercalados a 35 cm. Otras modalidades muy difundidas son las de los modelos conformados a 19/38 cm o 21/42 cm, aunque la gama incluye variantes a 20/40 cm, 23/46 cm y 26,25/52,5 cm, más las múltiples combinaciones.

Cuando la soja empezó a difundirse en el país, predominaba el distanciamiento de 70 cm entre surcos. Después el cultivo evolucionó hacia cultivares de ciclos más cortos y de carácter determinado, que conllevaron el acortamiento entre hileras. Así se pasó a 50 cm, 46 cm y 35 cm. Incluso en algunos planteos se llegó a 26 cm y 17,5 cm (este último en las regiones del sur bonaerense).

Las sembradoras acompañaron estos cambios y fueron diseñadas para facilitar la implantación de soja a menores distancias y con dosificación monograno. Se superó así la etapa en que era generalizado el uso de sembradoras de granos gruesos para implantaciones a 52 cm, al tiempo que se debía recurrir a equipos de siembra de granos finos para siembras a distancias de entre surcos de 17,5 cm, 19 cm y 20 cm entre líneas, pero la idea es dejar la siembra a chorrillo en soja.

En cuanto al ancho de trabajo, atendiendo a los requerimientos de la demanda por capacidad operativa, las sembradoras ofrecen mayores amplitudes a la hora de implantar, con variantes de 1 ó 2 módulos, existiendo modelos de 3 módulos de 24 o 26 surcos a 52,5 cm.

En concordancia con el incremento del ancho de labor, la tendencia se volcó hacia las monotolvas de gran capacidad. La mayoría de los diseños tienen tolvas compartimentadas para semillas y fertilizantes. Incluso algunas llegan a estar ubicadas en doble hilera. La mayor capacidad de las tolvas representa más cantidad de hectáreas sembradas por cada carga y menores detenciones en la jornada de labor.

Se extendió el uso de la cuchilla “Turbo” o cuchilla de ondulaciones tangenciales simétricas. Según datos del INTA, se utiliza en 70% de los planteos agrícolas del país. Lo que se busca, especialmente en siembras de segunda, es que corten el residuo y no lo entierren. Por eso se prefieren las cuchillas que provocan menor grado de remoción y una ondulación menos agresiva junto con trenes aptos para trabajar con muchos rastrojos y remover una franja del suelo para favorecer la colocación de la semilla, en algunas siembras de maíz se aconseja el barredor de rastrojo para asegurar el desarrollo uniforme del cultivo.

Apertura de surcos

Los sistemas más utilizados son los cuerpos doble disco, sin embargo, en suelos arcillosos y pesados (y además con mayor contenido de humedad) tienden a atorarse. En este caso se recurre a las opciones tipo monodisco o bien se equipa al doble disco con kit de autolimpieza y también a las ruedas limitadoras de profundidad con autoevaluación de suelo húmedo.

Se apunta a un mayor despeje de los cuerpos de siembra. De esta manera, la sembradora puede trabajar sobre coberturas excesivamente cargadas, terrenos húmedos y arcillosos.

Las unidades de siembra fueron incorporando los paralelogramos para hacer un mejor copiado de los desniveles del suelo y lograr que el cuerpo sembrador reproduzca de manera constante el relieve del lote, lo que redunda en una mejor colocación de la semilla.

Para que la carga del tren de siembra sea constante en relación a las irregularidades del suelo, otra variante que se añadió es la de los pulmones neumáticos o sistemas hidroneumáticos. Se han ido incorporando en detrimento de los resortes.

Se sumaron accesorios para cerrar el surco y asegurar el contacto de la semilla sobre el suelo que conforma la cama de siembra, siendo los kit de leng�eta pisa grano lo más difundidos.

Los diseños de los chasis que se fueron presentando permiten tener la mayor parte o la totalidad de configuraciones entre líneas requeridas para la siembra de granos finos y gruesos, sin necesidad de mover los componentes del chasis, aunque lo dificultoso está en mover el tren cinemático mecánico, sobre todo si es con cadenas.

Rodados

Los máquinas son equipadas con neumáticos de alta flotación en medida 400, rodado 15,5; atendiendo a la necesidad de reducir la compactación de los suelos. Este aspecto cobró mayor importancia a medida que las máquinas tuvieron mayor peso mediante la incorporación de tolvas de gran capacidad. Las máquinas de nueva generación tienen neumáticos 400, pero en rodado 22,5.

El acortamiento entre líneas obligó a incrementar la distancia entre semillas en la hilera para mantener la densidad de siembra. Esta operación es más dificultosa con los dosificadores a chorrillo y especialmente con el tipo “Chevrón”. Debido a esta circunstancia, avanzó el uso de dosificadores monograno para la soja. En general, se agrandó el mercado de las máquinas para granos gruesos frente a la contracción del trigo, lo que también contribuye a relegar el sistema de chorrillo.

Como una derivación del punto anterior, se pasó a equipos más precisos, con dosificación mecánica grano por grano. Permiten trabajar en soja con distancias menores a 52,5 cm, particularmente 35 cm.

Dosificación en trigo

Para la implantación de trigo han predominado los dosificadores a chorrillo (rodillo, roldana y rodillo tipo Chevrón). En los últimos años se lanzaron dosificadores de tipo monograno para implantación de semilla individual. Este aspecto es importante porque implica ahorrar semillas por metro lineal de surco sin afectar la cantidad de espigas por metro cuadrado.

Kit de granos gruesos

En su momento, muchos modelos de fino/soja sumaron la posibilidad de hacer la distribución monograno para que la sembradora pudiera usarse también en los cultivos estivales.

Operatividad

Los movimientos necesarios para acondicionar la sembradora antes de iniciar el trabajo y para trasladarla, también merecieron innovaciones como las que se describen a continuación

Despeje y trocha

Las máquinas pasaron a tener mayor despeje y altura. La trocha de las ruedas se hizo más angosta para facilitar su traslado tanto en rutas como en caminos rurales que presentan muchos desniveles

Tiro de punta

Es la variante generalizada en el mercado de sembradoras. Su principal beneficio es permitir que los equipos se configuren en forma modular. Por ejemplo, un modelo de 40 líneas se arma con dos módulos de 20 líneas cada uno, lo que brinda adaptabilidad en terrenos desparejos. Su desventaja es el mayor ancho de transporte.

Si bien la configuración tiro de punta todavía domina el mercado, lentamente va disminuyendo su participación frente a los otros sistemas de transporte con plegado tipo libro desde el puesto de comando y que demanda una sola persona

Autotrailer

Han tenido un proceso de difusión basado en la ventaja de presentar menores anchos en traslados y tener mucha agilidad para pasar de posición de trabajo a transporte. La desventaja consiste en la rigidez de los bastidores y la concentración del peso en un solo eje, estos aspectos limitan el ancho máximo del sistema a 8,5 m.

Air Drill

A las sembradoras multipropósito convencionales, se fue acoplando la tarea de las sembradoras tipo Air Drill que en sus primeros períodos de uso en Argentina se empleaban para sembrar granos finos, particularmente trigo. Superada la etapa inicial en que bastaba asegurar una dosis precisa, relegando a un segundo plano el tratamiento grano por grano, se pasó a la fase de más exigencias para implantar trigo y soja.

Air Drill para granos gruesos

También se empezó a utilizar el sistema Air Drill para los granos gruesos con el auxilio de los dosificadores monograno. De este modo, aparecieron las sembradoras llamadas Air Planter, equipadas con sistemas de dosificación neumáticos o mecánicos de placa, montados sobre cada línea de siembra.

Carros tolva

Por otra parte, en el caso de las Air Drill de desarrollo nacional, la tendencia es a dotarlas de carros tolva situados delante de los cuerpos sembradores, existe ahora una nueva alternativa que se denomina carro sembrador Nodriza, o sea una tolva acoplada en la parte delantera de la sembradora y que con aire alimenta a la gran tolva de semilla y fertilizante de la sembradora, esto es sólo para aumento de autonomía.

¿Cómo será la sembradora que buscará el mercado en los próximos años?

Los cuerpos de siembra seguirán siendo equipados con cuchillas de corte y remoción (turbo/acción) que serán cada día más específicas para cada tipo de suelo y con diseño de resortes con mejor copiado del terreno (las cuchillas estarán siempre solidaria al chasis independiente del cuerpo de siembra).

En este aspecto hay desarrollos locales novedosos que a través de sensores de altura del chasis respecto al suelo, regulan y mantienen la profundidad de corte de la cuchilla levantando o subiendo en forma automática la sembradora, respondiendo automáticamente a la uniformidad de penetración que el suelo y el rastrojo requieran; otra solución es tener cuchillas de presión constante.

Los trenes de siembra para Siembra Directa tendrán que sumar más facilidad de incorporación de kit barredores de rastrojo con dispositivos que permitan trabajar con presión regulable y ruedas de flotación. El paralelogramo del barredor será flotante y en lo posible de funcionamiento arrastrado. Es un elemento importante que merece más atención en el diseño, como kit de flotación y asistencia de copiado del terreno con suspensión y compensación.

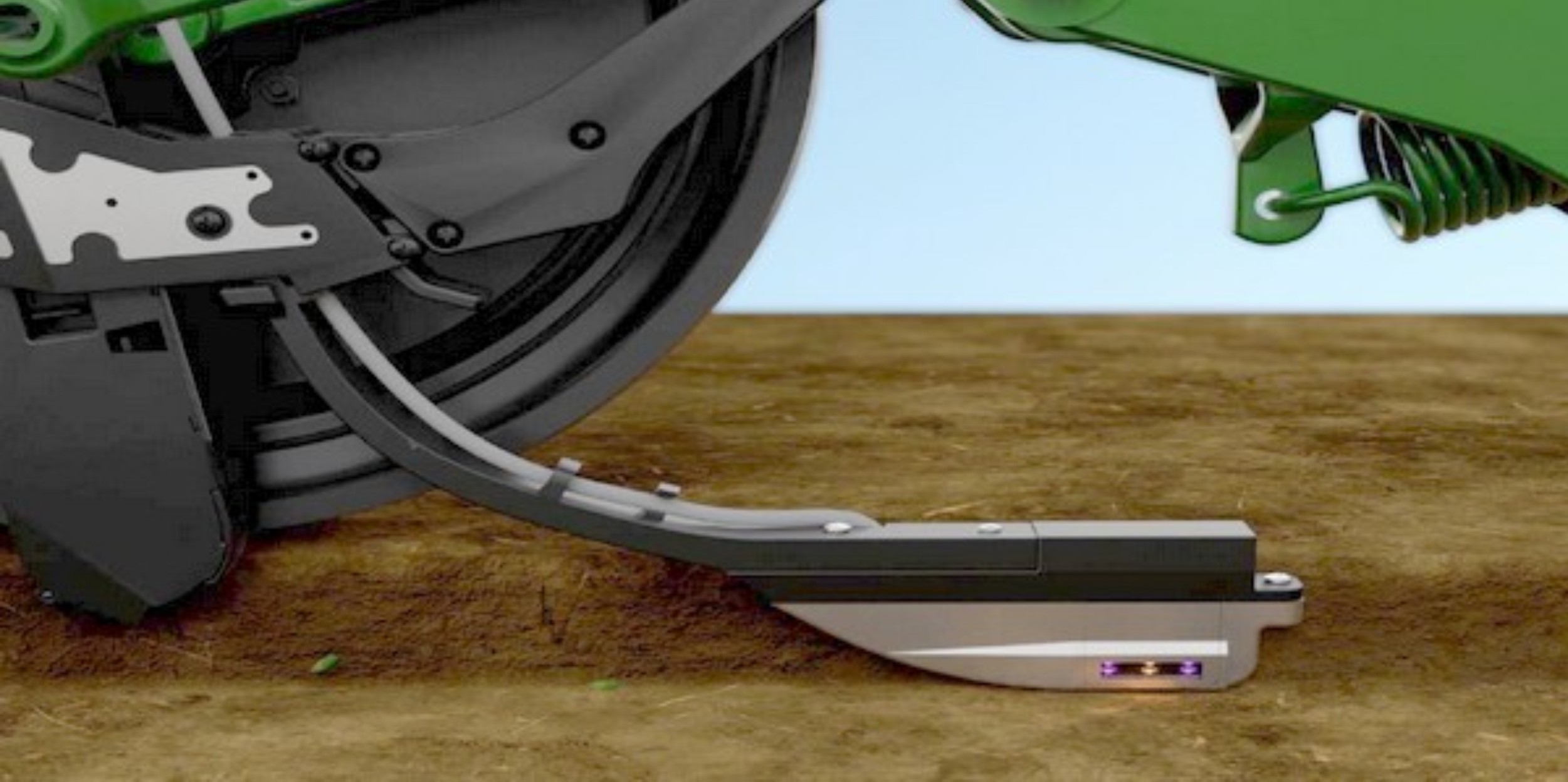

El doble disco plantador tendrá poco ángulo y para algunas situaciones y países tendrá la configuración de disco desencontrado; se equiparán con buenos limpiadores de disco. Las ruedas limitadoras semineumáticas tendrán mayor ángulo de ataque respecto al disco, más cerrado adelante y abierto atrás, tendrán menor superficie de rozamiento con el disco y el caño de bajada en sembradora neumática será curvo siguiendo la parábola de la caída de la semilla, por delante del caño se podrá aplicar el fertilizante líquido, este último también se aplicará con la colita apretadora de semilla. Los sensores de caída de semilla estarán casi pegados al fondo del surco para mejorar la lectura real de la secuencia de semilla y como realmente queda distribuida en la línea de siembra.

Las semillas serán fijadas contra el fondo del surco por medio de una leng�eta de plástico de mejor calidad y diseño que las actuales (materiales). Estas colitas también llevarán el fertilizante líquido al surco como arrancador y también pueden utilizarse para aplicar insecticida líquido en la línea.

Las ruedas tapadoras serán distintas para cada gran diferencia de tipo de suelo arcilloso, normal o bien arenoso, aparecerán dispositivos de asistencia de copiado.

Seguramente los distribuidores de semillas serán monograno en su gran mayoría neumáticos, pero de nuevo diseño, con menos regulación de enrazadores con 3 toques o hasta 5 toques. Los distribuidores exigirán muy bajo “par” de giro para que los pueda mover un motor eléctrico de 3,5 a 5 amperes y/o motor hidráulico y/o una caja variadora mecánica con asistencia eléctrica, que como se sabe son sensibles al alto “par”.

Los fabricantes que en el 2020 no ofrezcan una sembradora con tren cinemático que muevan los distribuidores en forma eléctrica guiados por softwares de funcionamiento inteligente, posiblemente quedarán fuera del mercado. La industria nacional ya está trabajando fuerte en este proceso y existen muy buenas innovaciones ya patentadas a nivel internacional; Plantium es una de ellas, por ejemplo, capaz de sembrar maíz bien hasta 14 km/h, según ensayos del INTA Manfredi.

Seguramente todo el cuerpo de siembra estará colocado para distancias entre líneas de 35 cm, 38, 42, 52,5 y 70 cm entre líneas individuales y en algunas sembradoras tendrá una línea desmontable para sembrar trigo-soja a 17,5, 19, 21 y 26 cm.

En esta línea de máquinas de Siembra Directa aparecieron nuevas tendencias de plegado tipo libro, con alerones de cuerpos de siembra articulados y asistidos en la carga en forma hidroneumática y también con sistema de tolva central y asistencia de semilla por aire a los distribuidores. Varios fabricantes están siguiendo esta tendencia ya definida a nivel global porque permite, entre otras cosas, facilidad de pasaje de transporte a trabajo, facilidad de transporte, carga y traslado en carretones, facilidad de autonomía tolva única.

El acortamiento de hileras en soja de 42 cm puede ser que difunda la siembra a 42 cm del maíz, el girasol y el sorgo granífero, y también el trigo a 21 cm.

Las sembradoras de surcos apareados usadas en EEUU y Europa para maíz, no tendrán aceptación en Argentina. El problema de más plantas por hectárea y metro lineal se resolvió con el acortamiento entre hileras a 52,5 cm o menos (esta tendencia se corrobora en ensayos de larga duración que llevan adelante profesionales del INTA Manfredi).

La otra tendencia de EEUU y Europa de aumentar la velocidad de siembra a 12 ó 15 km/hora no es compatible con la Siembra Directa, debido a las irregularidades del terreno que hacen que a más de 10 km/hora sea dificultoso transitar. Hasta 8 km/h las sembradoras argentinas neumáticas bien reguladas no provocan desvíos de semillas que afecten el rendimiento del maíz, por lo tanto en Argentina no es necesario colocar el sistema de cinta transportadora o cepillo en reemplazo del caño de bajada curvo que entre otras cosas funciona solamente con un segundo motor eléctrico por cuerpo, lo cual duplica la necesidad de requerimiento eléctrico.

Los trenes de siembra serán asistidos por amortiguadores hidroneumáticos, pulmones neumáticos más amortiguador, o bien cilindros hidráulicos con pulmones de hidrógeno y regulación inteligente de la carga por medio de ruedas copiadoras con sensores dinámicos de medición de carga. Los pulmones neumáticos de presión en los cuerpos funcionan mejor que el resorte mecánico. Los pulmones se pueden poner también a las ruedas tapadoras y a los abresurcos.

Todo este mecanismo será automático, regulable para sembrar a profundidad constante, donde al sembrar a menor distancia entre hileras los errores por competencia inter-específica se disminuyen y la uniformidad de emergencia pasa a ser más importante que la uniformidad de la distancia entre plantas, al menos en maíz (comprobado en ensayos de larga duración del INTA Manfredi).

Las sembradoras seguirán creciendo en ancho de labor y en ancho de transporte; máximo de 3,5 m y el plegado será distinto al actual. Las máquinas de reducido ancho serán auto-tráiler y las de gran ancho de labor se plegarán tipo libro para transporte. No desaparecerán las máquinas tiro de punta, pero disminuye su preferencia lentamente dada su dificultad de traslado. Las sembradoras tiro de punta tendrán un nicho de demanda en los campos del norte argentino, de tipo tándem 2, 3, 4 y 5 módulos y para países como Rusia y Ucrania seguirán siendo utilizadas.

La gran innovación estará en los motores eléctricos colocados en cada distribuidor y con los softwares que gobiernen esos motores mediante un cable Can Bus y normas Iso Bus, todo se podrá resolver.

Los marcadores mecánicos en 2 años desaparecerán de las nuevas sembradoras, el futuro será marcado por un alto porcentaje de tractores con autoguía.

Quienes no entren en estos cambios perderán el mercado. Es el momento de invertir en desarrollo y no es necesario que todo lo hagan las fábricas, también pueden encararlo los agropartistas de buen nivel para luego proveerle a muchas fábricas.

Resumen de las tendencias en sembradoras

• Mayor ancho de labor y tolva única para semilla y fertilizante a un solo lugar de carga de un diámetro no menor a 70 cm.

• Distribuidor de semilla de grano grueso más de 8 semillas/m/lineal a chorrillo o distribuidor de precisión de bajo costo con conducción de semilla por aire o caño de bajada sin rebote.

• Distribuidor de semilla de menos de 6 granos/m/lineal (grano grueso) neumático con bajo requerimiento de aire, uno por hilera de alta precisión (nueva tendencia enrazadores flotante triple o quíntuple), alimentación de semilla por aire. La tendencia es distribuidores livianos al giro, de una sola placa por cultivo y poca o nula regulación del enrazador. Caño de bajada curvo y con sensores de semilla precisos, lo más cerca del suelo.

• Pasaje de transporte/trabajo con mínima actividad operativa, 80% desde la cabina del tractor (próximamente un 100%). Ancho de transporte no mayor a 3,5 m, facilidad de carga y descarga de chatones de transporte. Alta velocidad de transporte.

• Precisión de los cuerpos sembradores. Mejor copiado de las irregularidades y profundidad de siembra más uniforme.

• Cuchilla de corte y remoción de buen diámetro y copiado en amplio rango de variación de suelo y rastrojo. Mejor copiado de terreno por parte de las cuchillas, existen fabricantes que ya lograron hacerlo modificando automáticamente la altura del chasis respecto al suelo.

• Cuerpos de siembra con buen sistema de paralelogramo y asistencia de presión constante en cualquier ángulo del paralelogramo logrado en forma mecánica (difícil), hidroneumático con amortiguación o bien hidráulico con nitrógeno y sensores de carga y accionamiento electrónico inteligente. Otra alternativa ya superada pero que supera lo mecánico es el sistema de pulmones neumáticos de presión variable.

• Cuerpo de siembra apto para colocación de barredores de rastrojo.

• Desarrollos locales: trenes de siembra para dosificación variable con cajas variadoras mecánicas (menor demanda del mercado), motores hidráulicos con bajo requerimiento de caudal de aceite (demanda sostenida) y lo futurista motores eléctricos con sistema ISO BUS, CAM BUS por hilera de bajo requerimiento de amperaje.

• Sistemas de corte por sección de varias formas serán presentados y evaluados. Evitan doble siembra en forma electrónica, con buen retorno económico, menos gasto de semilla y más rendimiento.

Futuro cercano

Ya existen nuevos sensores colocados en la colita apretadora de semilla que releva información sobre materia orgánica, limpieza del surco, cámara de aire, temperatura y humedad del suelo; esa información gobierna on-line automáticamente la densidad de siembra individual por cuerpo con reacción de 2 m. Es decir que ahora se podrá manejar con conectividad Cam Bus y motores eléctricos la variabilidad de 1 m2 de densidad variable dentro de un lote, esto marca un antes y un después sobre el manejo de la microvariabilidad al menos en siembra variable de precisión.