19/06/2018. FORRAJICULTURA.

Si bien la producción de MS (Materia Seca) y la composición de la planta varían con varios factores (híbrido, manejo del cultivo, clima, suelo), trabajos realizados en distintas localidades del país indican que la producción del sorgo puede variar entre 16 y 25 toneladas de materia seca por hectárea, y la proporción de panoja entre 15 y 55%, según el híbrido y las condiciones climáticas y edáficas.

La planta de sorgo, por su composición morfológica, es muy interesante para ensilar porque tiene alta proporción de panoja. Teniendo en cuenta que en la panoja está el grano, el cual es altamente digerido por los rumiantes, es fácil deducir que el material para ensilar puede competir con el contenido de almidón con el que ofrece el maíz. Esto no significa que el sorgo en todos los casos sea mejor que el maíz, sino que tiene la ventaja sobre el maíz en que es más resistente a la sequía y, por tanto, puede ser más estable en la producción de grano. Esta característica, sumado a que tiene menor costo de implantación, hacen que el sorgo puede hacer una alternativa interesante para la obtención de silajes, sobre todo donde el crecimiento del maíz está limitado por precipitaciones o condiciones edáficas o bien donde hay sequías periódicas en la época de floración.

La calidad nutritiva del silaje de sorgo depende del contenido de grano y de la digestibilidad del resto de la planta o "stover". Es conocido que el grano, al igual que en ei maíz, es el componente de mayor calidad por su alta concentración de energía, mientras que el "stover" es de limitada calidad nutritiva por tener baja digestibilidad. Por esta razón la calidad del silaje depende fundamentalmente del índice de cosecha del cultivo. Esto es, en la proporción del grano en el material a ensilar, que a su vez determina el contenido de almidón del silaje por lo tanto, hay que tener presente que en una determinada zona, el cultivo que tengan mayor producción de MS por hectárea y más o proporción del grano en la planta es el más adecuado para ensilar.

Según ensayo llevados a cabos en la Estación Experimental del INTA Rafaela, donde se comparan parámetros productivos y de calidad de materiales de sorgo obtenidos en tres diferentes momentos de cosecha, la producción de Ms se incrementó en alrededor del 30% cuando el corte se efectuó al estado medio o al tardío. El aporte de los distintos componentes del rendimiento presentó una clara tendencia a una disminución del tallo y de la hoja y un aumento de la panoja con el avance del estado de madurez del cultivo.

Con el avance de la madurez, el valor nutritivo de la planta y de los silajes manifiesta una tendencia al aumento de la calidad. Cuando se trabaja con sorgos de alta producción de granos (más del 50% de la MS total) se mejora la calidad del forraje y se mantiene la del resto de la planta.

Es importante destacar que si bien al picar más tarde se logra mejorar la calidad medida a nivel de laboratorio, puede ocurrir que luego, al ser utilizada por los animales, no se logre la respuesta esperada. Esto se debe a que las máquinas picadoras no procesan el grano y, al quedar entero y más duro, es menos digerido por los animales. A su vez, al atrasar la fecha de cosecha, se produce un aumento de la cantidad de materia seca cosechada.

En este mismo ensayo se demostró que también hubo diferencias en el consumo según el momento de picado, siendo este levemente superior en el tratamiento que utilizó el silaje de grano duro respecto al silaje con grano pastoso (7,8 versus 6,5 Kg/MS/vaca/día). A pesar de un consumo total de alimentos, el tratamiento que utilizó el silaje de grano pastoso la producción de leche de los animales fue levemente superior con respecto al de grano duro (22,3 y21,4 litros/vaca/día respectivamente). En consecuencia se logró una mayor eficiencia de conversión (litros de leche/kg de alimento).

De este ensayo se concluye que en la práctica, dependerá del productor tomar la decisión de picar en estado de grano pastoso para evitar la aparición de granos en las heces con un menor almacenamiento de materia seca o, por el contrario, acumular más materia seca y con una mayor posibilidad de perder granos en las heces.

Quebrar o dañar el tegumento del grano de sorgo aumenta su digestíbilidad en el rumen y esto es clave para lograr una alta conversión a carne o leche y para cosechar lotes con mayor proporción de materia seca.

Desde mediados de los años '90, las picadoras que se comercializan en nuestro país comenzaron a venir equipadas con sistemas procesadores de granos para maíz, con los cuales se logra una muy alta eficiencia en el quebrado, especialmente cuando se pica con contenidos de materia seca superiores al 35%, pero que pierden m chísima efícíenia cuando trab ajan en cuItivo de sorgo.

Frente a esta situación, el módulo INTA Tecno Forrajes en asistencia técnica con Gomselmash Argentina, realizó un trabajo de prueba a campo de una picadora Gomselmash FS 80-2 equipada con un procesador de granos específico para cultivo de sorgo, el cual utiliza rolos de mayor cantidad de dientes, menos profundos y con un mayor diferencial en las velocidades de giro respecto al utilizado para procesado de granos de maíz.

El sistema procesador de granos se encuentra alojado en forma posterior al rotor picador y se utiliza para el partido de los granos, a los fines de mejorar su aprovechamiento a nivel ruminal. Consiste en dos rodillos acanalados que se encuentran entre el cilindro pidcador y la unidad de lanzamiento o expulsión, entre los que pasa el forraje y que poseen una velocidad de giro diferencial para ejercer el quebrado de los granos. En el modelo específico para sorgo utilizado en la prueba, cada rolo cilindrico acanalado posee un diámetro de 250 mm, 100 dientes y trabajan con una velocidad diferencial del 20%. En el caso del cracker que la misma máquina utiliza para maíz, el diámetro de los rolos es de 196 mm, 80 dientes y con una velocida d difencial del 30%. Las modificaciones realizadas en los procesadores para sorgo son con el objetivo de incrementar el área de contacto.

El trabajo se llevó a cabo en una parcela de 6 hectáreas, sobre un cultivo de sorgo híbrido granífero, en condiciones de elevados niveles de materia seca(MS) en la planta entera (43 %). Estas condiciones permitieron evaluar las prestaciones del partidor de granos específico para sorgo en condiciones extremas.

El silaje como alimento estratégico de los sistemas pecuarios argentinos ha permitido el aumento de la eficiencia productiva brindando mayor competitividad a los productores ganaderos del país. La importancia de lograr un buen picado alcanzando el tamaño de fibra deseados, uniformidad de picado y un correcto partido de granos, para su mayor aprovechamiento por parte de los animales, es clave para confeccionar silos de alta calidad nutricional.

La evaluación llevada a cabo por el equipo Tecno Forrajes de INTA permitió constatar las prestaciones que una máquina picadora puede ofrecer actualmente al productor y contratista al momento del picado de un cultivo de sorgo para la confección del silaje. Estas máquinas permiten lograr un correcto picado de la fibra con un excelente procesado del grano aún en estados fenológicos tardos, como el efectuado en esta prueba a campo.

Es importante tomar conciencia del efecto que ofrece el partidor de granos en la digestibilidad de los silos de sorgo permitiendo la mejor expresión de la calidad de potencial de los mismos al momento de ser aprovechado por los animales. El grano de sorgo, posee más del 70% de su materia seca como almidón, pero su aprovechamiento por parte del animal, se ve afectado por la forma en que el grano presenta al momento de la alimentación.

Cuando el grano no ha sido partido o molido, el silo de sorgo no expresa su potencial nutricional ya que no puede ser aprovechado por el animal y se pierden estos granos en las deposiciones fecales.

Para evitar este problema y lograr el máximo aprovechamiento, es fundamental lograr el quebrado de los granos al momento de realizar el picado de la planta entera en vistas a la confección de un silo de alta calidad nutricional. De esta forma se logra romper la matriz proteica que posee en su superficie y que impide la acción de las enzimas digestivas logrando una buena exposición de los nutrientes para su aprovechamiento por parte de las bacterias ruminales. Los granos que no son partidos pasarán en un alto porcentaje por el tracto gastrointestinaI sin digerirse.

A demás, el uso del procesador de granos específico de sorgo genera pequeñas lesiones a las partículas de fibra aumentando su superficie de ataque por las mencionadas bacterias aumentando su digestibilidad. En el caso que se observara una reducción del tamaño de fibra objetivo por efecto del procesador de granos, es necesario aumentar en la misma proporción el tamaño de picado teórico en la máquina.

Esta tecnología se vuelve fundamental, cuando el contenido de materia seca del forraje al momento de ser picado, se encuentra por encima del 37%.

El análisis económico del empleo del partidor de granos nos muestra los mayores costos directos; aumento en el consumo de combustible y la reducción en la capacidad de trabajo de la picadora.

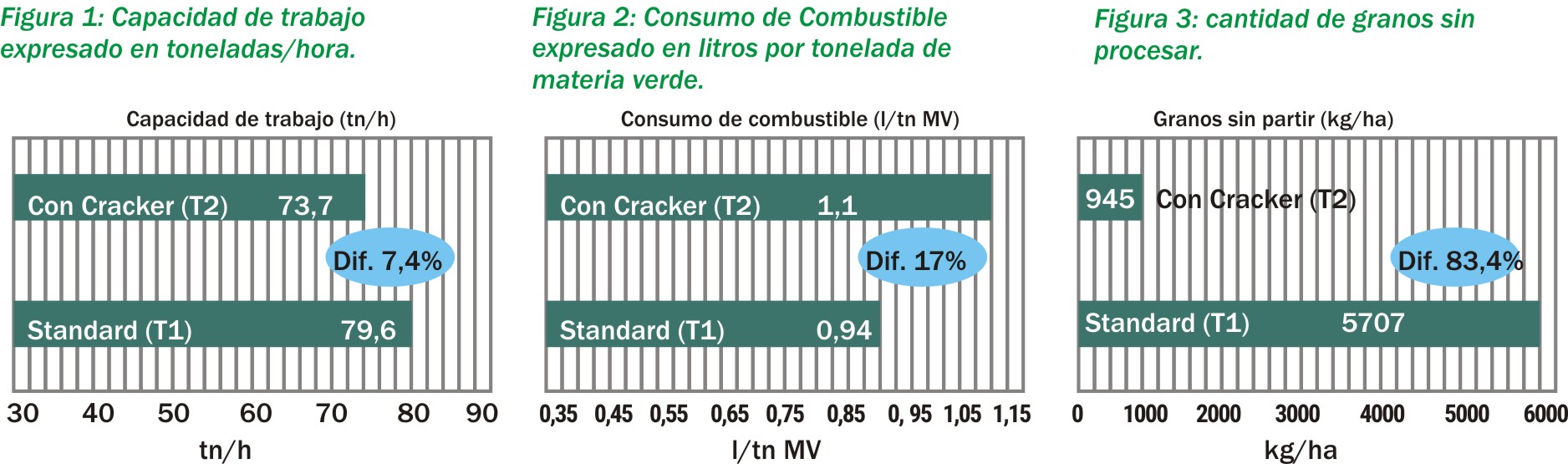

La capacidad de trabajo de la picadora, también se vio afectada por la acción del procesador de granos. Mientras que en la versión standard (T1) la máquina procesó 79,6 tn Mv/h, al actuar con el procesador de granos activado logró procesar 73,7 tn MV/h. La mayor demanda de potencia que implicó la utilización del procesador de granos produjo una caída en la capacidad de trabajo igual a 5,9 tnMV/h que representa una reducción del 7,4%.

TaI como puede verse en el gráfico el consumo de combustible por tonelada de materia verde (MV), se incrementó en T2 respecto al observado en TI, ya que al utilizarse el sistema procesador de granos, aumentó la demanda de potencia del motor. El incremento de consumo que se observó, fue 0,16 l/tn MV, pasando de demandar 0,94 litros al trabajar sin el cracker, a 1,1 litros al trabajar con el mismo. De esta forma se determina que el incremento de consumo por la utilización del procesador de granos en cada tonelada de materia verde picada fue de un 17%.

La cantidad de grano sin procesar utilizando el procesador de granos se redujo en un 83,4% respecto del tratamiento sin cracker. De los granos "enteros” recolectados en T2, se observó que más del 50% estaban fisurados o dañados (partes aplastadas). Esto es promisorio dado que luego en condiciones de fermentación dentro del silo y posteriormente durante el proceso de digestión en el rumen, estos granos(aparentemente sanos) serán digeridos y no representarán pérdidas en las heces. La meta para un correcto funcionamiento del cracker es lograr perdidas de granos sin quebrar, por debajo del 10%.

Por otra parte para un productor nos muestra, que aún en condiciones de silaje algo pasadas por el excesivo contenido de MS total de la planta en pié, el cracker utilizado trabajó eficiententemente, logrando partir y/o fisurar casi el 90% de los granos secos de la panoja; condicionando entonces al productor para obtener mayor productividad en el sistema, con aumento de la capacidad de la conversión en kg. de carne o litros de leche.

A partir de la evaluación global del sistema llega a comprenderse que, un buen partidor de granos aporta grandes beneficios, por lo tanto hay que saber invertir al momento de realizar el picado.

Tanto el productor como el contratista tienen que lograr acuerdos que permitan aprovechar los beneficios de estas nuevas tecnologías. El contratista deberá ofrecer este equipamiento que permite lograr una alta eficiencia en el quebrado de los granos de sorgo y el productor deberá pagar por este servicio que demanda un mayor consumo de combustible pero que es una inversión (no un gasto) que permite que el silo que se está confeccionando sea además una fuente energética que incrementará nuestra producción de carne y leche.