01/05/2017. AGRICULTURA.

CONSERVACION DE ARROZ EN SILO BOLSA

El uso de la bolsa plastica para el almacenamiento de granos cambio notablemente la coyuntura de la postcosecha en Argentina

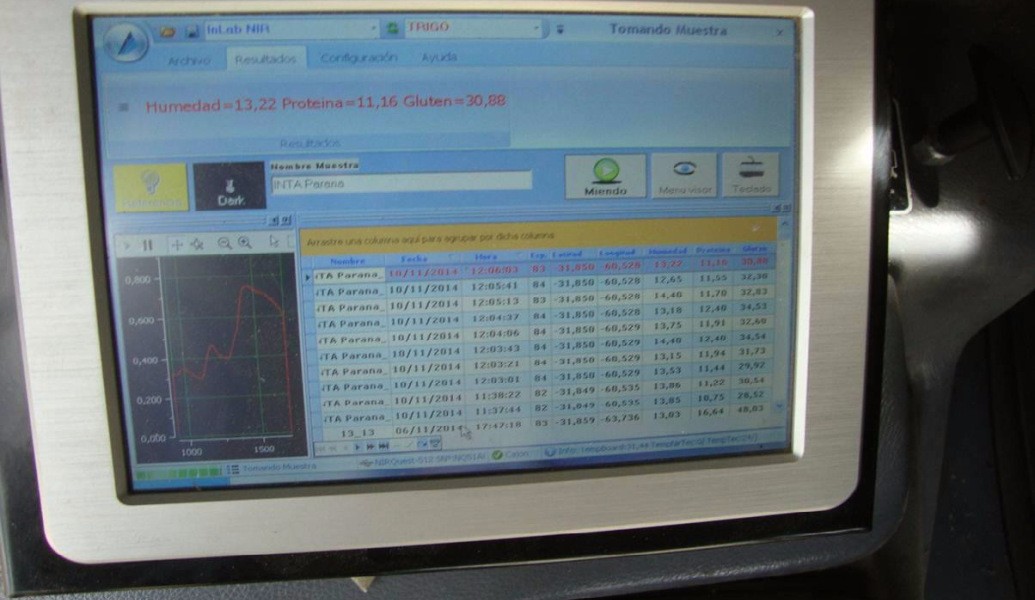

En las ultimas campanas llegaron a almacenarse cerca de 45 millones de toneladas de granos por ano equivalentes al 45 de la produccion total del pais Grafico 1 y actualmente es una tecnologia utilizada en mas de 50 paises en el mundo En el caso del arroz la tecnica de conservacion en silos bolsa ha sido adoptada masivamente por tecnicos y productores argentinos con tal magnitud que el 60 de la produccion arrocera pasa en algun momento de su ciclo chacra o acopio por el silo bolsa Sin embargo la necesidad propia de la produccion arrocera de conservar el grano con altos niveles de humedad ha traido aparejado sustanciales perdidas Las mismas derivan de la falta de control monitoreo o simplemente por no contar con informacion de parametros que le permitan conocer o cuantificar de manera predictiva las perdidas segun su nivel de riesgo de conservacion y asi poder manejarse dentro de sus umbrales de tolerancia El siguiente articulo pretende brindar al productor y acopio arrocero algunos resultados de estudios realizados por el Grupo de Mecanizacion Agricola GMA del INTA Concepcion del Uruguay en el Marco del Proyecto Especifico de Agricultura de Precision Modulo Postcosecha de Granos donde se describen de manera predictiva la evolucion de dos de los parametros de mayor afeccion en la conservacion de arroz en silos bolsa la evolucion del peso de la masa granaria y la evolucion del porcentaje de granos manchados Esto permitira al responsable de su almacenamiento tomar la decision mas adecuada a la hora de conservar el grano dentro de la bolsa De la misma manera tambien se ofrecen los resultados de la evolucion del dioxido de carbono CO2 como instrumento de monitoreo e indicador mas adecuado del estado de conservacion del grano dentro de la bolsa PREDICCION DE LA PERDIDA DE PESO Y GRANOS MANCHADOS Los parametros que mas condicionan el tiempo de almacenamiento del arroz dentro del silo bolsa son el porcentaje de grano manchado GM con tolerancia de recibo de 0 5 y la perdida de peso de la masa granaria con afeccion directa Ambos parametros se encuentran directamente influenciados por la humedad en la que se pretende conservar el grano siendo la tasa de perdida mayor cuanto mayor sea la humedad del grano dentro del silo bolsa PERDIDA DE PESO De las evaluaciones realizadas durante 5 campanas arroceras se registra que dentro del silo bolsa de arroz practicamente no existe variacion en la humedad del grano respecto de la humedad inicial independientemente del lapso de tiempo almacenado Por lo tanto la perdida de peso de la masa granaria estaria dada mas a un efecto de respiracion propia de los granos que a un efecto de deshidratacion Poniendo en valor el promedio de perdida de peso de la masa granaria de arroz en un silo tradicional del centro norte argentino por efecto de deshidratacion mas respiracion ronda una tasa mensual de 0 25 Mientras que en un silo bolsa a humedad de recibo 13 dicha tasa se reduce a 0 035 mensual asociado principalmente a la respiracion propia de los granos Esta tasa se incrementa drasticamente al conservar el arroz dentro del silo bolsa con humedades superiores a la base de recibo Es asi que con humedad de 16 la tasa de perdida de peso sera de en promedio 0 95 mensual mientras que con humedad de 19 sera de 1 35 mensual En la tabla 1 se describen las tasas de perdida de peso en funcion del sistema y humedad de almacenamiento En el grafico 2 se muestra una curva de tendencia donde segun la humedad a la que se pretende almacenar el arroz dentro del silo bolsa se puede predecir la tasa de perdida de peso mensual GRANOS MANCHADOS El otro parametro de gran influencia y determinante del tiempo de conservacion del arroz dentro del silo bolsa es el porcentaje de grano manchado El cual en los sistemas de conservacion tradicional se encuentra afectada por efectos puntuales asociados principalmente a problemas de condensacion o danos estructurales que conllevan al humedecimiento y desarrollo fungico sectorizado con el consecuente manchado de granos En promedio el porcentaje afectado por este motivo ronda el 0 11 de la masa total de granos En la condicion de conservacion en silo bolsa el porcentaje de granos manchado dependera fundamentalmente de la humedad de almacenamiento A consecuencia si se almacena granos de arroz en condicion seco 13 14 H la tasa de granos manchados aumenta a razon de 0 01 mensual En cambio si se almacena humedo 19 la tasa se incrementa notablemente a valores de 0 17 mensual Bajo esta condicion en un lapso de 3 meses se estaria superando la tolerancia de recibo del mercado argentino 0 5 de granos manchados En la tabla 2 se describen las tasas de incremento de granos de arroz manchados en funcion del sistema y de la humedad de almacenamiento En el grafico 3 se muestra una curva de tendencia donde segun la humedad a la que se pretende almacenar el arroz dentro del silo bolsa se puede predecir la tasa de aumento en el porcentaje de granos de arroz manchados OBSERVACION Tanto las tasas de detrimento en peso de los granos cuanto de incremento de granos manchados se describen en condiciones de silos bolsa sin roturas o danos que en caso de existir acelerarian la evolucion indeseable de estos parametros MONITOREO DE LA CALIDAD DEL GRANO DE ARROZ ALMACENADO Desde el primer momento en que se confecciona la bolsa es importante realizar un monitoreo sistematico del almacenamiento para prevenir diagnosticar y solucionar problemas antes que se afecte la calidad del grano de arroz almacenado El tiempo que puede almacenarse arroz de forma segura depende de multiples factores como humedad calidad inicial temperatura ambiente hermeticidad del sistema de almacenamiento y por lo tanto en la medida que el almacenamiento se aparte de las condiciones optimas mayor debera ser la frecuencia de muestreo para detectar cuanto antes el deterioro de calidad El monitoreo del sistema de almacenamiento puede dividirse en dos aspectos complementarios la integridad fisica de la bolsa y la calidad del grano almacenado El monitoreo de la integridad fisica de la bolsa es fundamental ya que durante el almacenaje es comun que se produzcan roturas del plastico de la bolsa por diferentes causas clima animales descuidos en la confeccion o en el muestreo entre otros que comprometen la hermeticidad del sistema El monitoreo periodico permite detectar a tiempo las roturas y sellarlas Por su parte el objetivo de monitorear la calidad de los granos es obtener informacion para tomar mejores decisiones Aunque visualmente la bolsa no presente ninguna alteracion la calidad del grano puede verse afectada por otros factores de modo que la frecuencia del muestreo de calidad del grano debera aumentar conjuntamente con el nivel de riesgo MEDICION DE CO2 COMO INDICADOR DE CALIDAD DEL ARROZ ALMACENADO El muestreo de calidad del grano puede realizarse mediante extraccion de muestras de grano o bien mediante la medicion de la concentracion de CO2 dentro de la bolsa El principio del monitoreo de calidad de granos mediante la concentracion de CO2 se basa simultaneamente en la respiracion aerobica de los componentes bioticos del granel granos microrganismos e insectos y en la baja permeabilidad de la bolsa plastica al pasaje de los gases Mas especificamente la bolsa plastica es un sistema de almacenamiento hermetico siempre que este correctamente cerrada y sin roturas a diferencia de las estructuras tradicionales de almacenamiento en las que existe un libre intercambio de gases entre el interior y el exterior Los granos confinados en un ambiente hermetico respiran consumiendo oxigeno y generando dioxido de carbono y asi generan una auto modificacion de la atmosfera intergranaria De las evaluaciones realizadas se determino que cuando los granos de arroz son almacenados a humedad de recibo o menor la actividad biologica en la bolsa es baja generandose atmosferas levemente modificadas entre 0 13 a 4 de CO2 en el interior de la bolsa comparado con el 0 03 de la concentracion atmosferica normal Por el contrario en granos que estan sufriendo procesos de descomposicion causados por hongos la actividad biologica es mas elevada y tambien lo es la concentracion de CO2 dentro de la bolsa superior al 5 Por ende la medicion de este gas en el aire intergranario puede utilizarse como un indicador de procesos de deterioro constituyendo una herramienta para el monitoreo del grano almacenado de alta sensibilidad con un nivel de exactitud y sencillez aceptables En el caso particular del arroz la evolucion del CO2 dentro de la bolsa depende entre otros factores de la humedad con la que se pretenda conservar los granos siendo el valor inicial y la tasa de incremento de CO2 mayor cuanto mayor sea la humedad de almacenamiento Por lo tanto al utilizar el CO2 como indicador de anomalias dentro de la bolsa se deben conocer las tasas normales de respiracion generacion de CO2 para cada una de las humedades En la tabla 3 se describen las tasas promedios normales de generacion de CO2 para tres humedades de arroz en silo bolsa En el grafico 4 se muestra una curva de tendencia donde segun la humedad a la que se pretende almacenar el arroz dentro del silo bolsa se puede predecir la tasa de aumento normal de CO2 en porcentaje Cuando la tasa de incremento de CO2 normal para la humedad indicada se dispare mas alla de un 20 de la normal estaria indicando una anomalia La cual podria estar asociada a una ruptura o dano de la bolsa con el consecuente aumento de la actividad biologica y futura perdida de la calidad de los granos almacenados Por lo tanto la identificacion temprana de las anomalias por medio de la medicion de CO2 permite tomar la decision mas adecuada antes que la calidad de los granos sea afectada irremediablemente En consecuencia esta tecnica es capaz de detectar en forma temprana un problema de almacenamiento aun sin deterioro visible del grano en cualquier punto de la bolsa incluso los que se producen en el fondo de la misma Debido a las propiedades de difusion del CO2 la tecnica permite sectorizar la bolsa y asignar diferentes niveles de riesgo a cada sector Esta tecnica presenta ciertas ventajas con respecto al monitoreo por calador En primer lugar permite detectar condiciones no adecuadas de almacenamiento antes que los granos se deterioren irreversiblemente ya que los equipos presentan una alta sensibilidad para detectar condiciones riesgosas alta humedad baja calidad y roturas En segundo lugar no danan la integridad del plastico por lo que no es necesario sellar roturas Ademas son portatiles y rapidos

Fuente: Amanecer Rural

Este Artculo pertenece a Revista Amanecer Rural. Edicion .

Noticias Relacionadas